Лазерная резка металла — это наиболее эффективная технология обработки твердых материалов, которая позволяет получать детали со сложной геометрией без использования традиционных режущих инструментов. Технология подходит для резки металлов различной толщины и состава, включая черный металл, нержавеющую и оцинкованную сталь, медь, алюминий, их сплавы и даже титан. Лазерная резка металла применяется везде, где требуется высокая точность работ при минимальном механическом воздействии на заготовку.

Современные технологии лазерной резки листового металла обеспечивают высокую точность, скорость и качество обработки. Высокая производительность современного лазерного оборудования с программным управлением существенно сокращают время выполнения операций. Минимальное количество отходов, отсутствие деформаций и высокое качество реза — главные преимущества резки листового металла лазером.

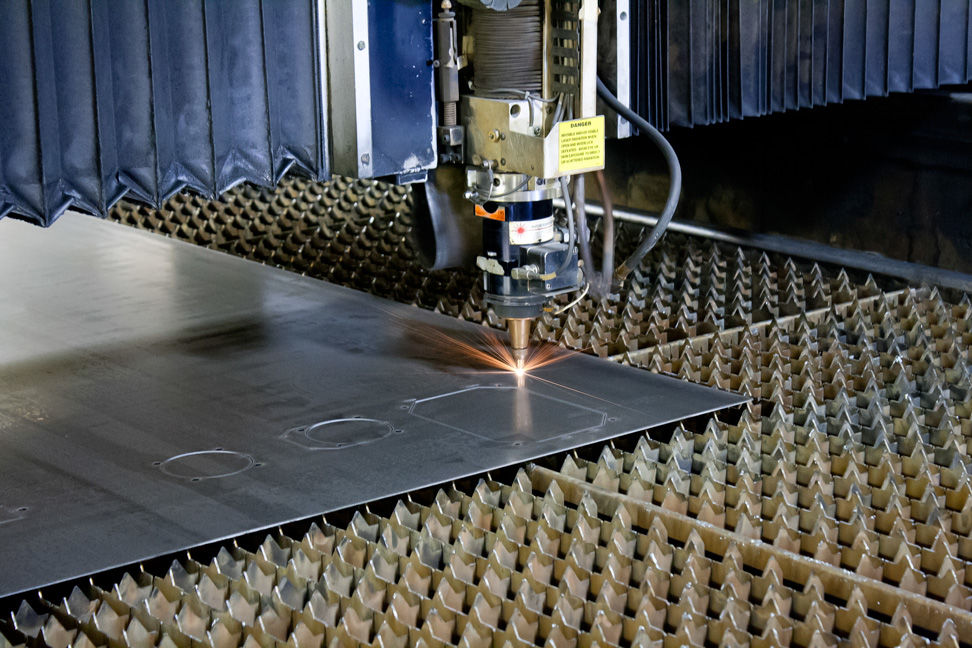

Лазерная резка металла представляет собой процесс обработки, при котором лазерный луч используется для плавления и испарения металла за счет быстрого локального нагрева. Сфокусированный на поверхности заготовки лазерный луч нагревает металл до температуры выше температуры кипения и моментально прожигает по всей толщине. Операция выполняется без механического контакта инструмента с обрабатываемым материалом. Благодаря высокой концентрации тепловой энергии, металл, оказавшийся в зоне действия лазера, испаряется или сгорает.

Этот передовой метод позволяет получить очень точные и чистые срезы, поскольку луч лазера воздействует только на небольшую область металла, не затрагивая остальную часть заготовки. Кроме того, лазерная резка позволяет работать с металлами различной толщины и состава, что делает ее универсальным инструментом для производства изделий из металла. При помощи технологии лазерной резки сверлят отверстия, наносят риски, пазы, дорожки, а также выполняют другие похожие операции.

Принцип работы станков для лазерной резки металла основан на генерации лазерной трубкой узкого луча, который оказывает высокотемпературное воздействие на обрабатываемые материалы. В процессе резки поток газовой смеси выдувает слой расплавленного материала, что обеспечивает рез высокого качества.

- Низкая затратность на режущий инструмент. Вместо традиционного режущего инструмента используется сфокусированный лазерный луч.

- Высокая точность. Погрешность обработки не превышает 0,03 мм, что позволяет создавать изделия высокого качества.

- Широкий спектр возможностей — современное оборудование для лазерной резки обеспечивает быструю и эффективную обработку листов черного и цветного металла размерами до 1250 x 2500 мм и массой до 160 кг. Обработке поддаются даже материалы из твердых сплавов.

- Высокое качество реза — результат обработки представляет собой чистый край без шероховатостей и других дефектов. Готовое изделие не требует механической доработки.

- Отсутствие деформаций. Незначительный нагрев исключает деформацию материала. Отсутствие прямого механического контакта позволяет обрабатывать даже хрупкие и легко деформирующиеся сплавы.

- Экономичность. Минимальная ширина реза обеспечивает экономию материала и позволяет создавать детали сложной формы.

- Высокая скорость. Лазерная обработка может достигать скорости 10 метров в секунду и выше, что значительно сокращает время выполнения заказов.

- Автоматизация процесса. Возможность автоматического раскроя материала позволяет повысить производительность труда. Достаточно подготовить программу, чтобы станок вырезал необходимое количество деталей высокой точности.

Для лазерной резки подходят все виды стальных сплавов, алюминий и его сплавы. В список обрабатываемых лазером материалов входит: холоднокатаная сталь, медь, латунь, оцинкованная и нержавеющая сталь, титан. Обычно применяют листы из таких металлов толщиной от 0,2 до 30-40 мм. Для разных металлов и сплавов применяют различные типы лазеров.

Лучше всего лазер режет металлы с низкой теплопроводностью, поскольку в таких сплавах энергия лазера концентрируется в меньшем объеме металла (и сам рез получается чище). При обработке сплавов с высокой теплопроводностью в местах разреза может образоваться грат (расплавленный материал, застывающий в виде потеков).

Металлообрабатывающие предприятия используют твердотельное лазерное оборудование различной производительности, которое различается между собой в первую очередь типом используемого излучателя. Наибольшее распространение получили 3 типа твердотельных лазеров: волоконные, дисковые и YAG-лазеры на кристалле алюмоиттриевого граната. У каждого есть свои преимущества и недостатки.

В общем смысле твердотельный лазер — это устройство, в котором в качестве активной среды используется твердый материал. Это может быть кристалл или специальное стекло, легированное ионами редкоземельных или переходных металлов.

Твердотельные лазеры генерируют излучение с длиной волны 1,06 мкм, что полностью соответствует целям и задачам металлообрабатывающей промышленности. Твердотельные лазеры способны фокусировать узкий, интенсивный луч света с высокой выходной мощностью и стабильностью, который способен быстро и точно раскраивать листовую сталь, словно мягкий материал. Такой луч может вырезать из металла изделия любой конфигурации. Технология обеспечивает минимальный нагрев металла вблизи зоны реза, что исключает образование термических деформаций.

Твердотельные лазеры классифицируют по нескольким параметрам:

- Мощность. Низкомощные станки (до 200 Вт) обрабатывают тонкий металл (до 3 мм), среднемощные (200-400 Вт) способны разрезать лист толщиной до 6 мм, высокомощные (более 1 кВт) подходят для резки листового металла толщиной свыше 10 мм.

- Тип лазера

- Используемая система управления. Наибольшее распространение получили станки с ЧПУ-управлением, реже используют устройства с ручным управлением.

- Вид обработки. Станки могут предназначаться для обработки плоского металла и для 3D-резки (с возможностью наклонного врезания).

По типу лазера станки для резки металла можно разделить на 3 основные группы:

YAG-лазерыв качестве активной среды используют стержень алюмоиттриевого граната, а в качестве источника накачки — газоразрядные лампы или лазерные диоды.

Дисковые лазеры — решение, в котором активная среда вместо стержня конструктивно выполнена в форме диска с большой площадью поверхности. Дисковый лазер позволяет генерировать интенсивное излучение высокой мощности.

Волоконные лазеры — решение, где в качестве активной среды выступает оптоволокно, легированное ионами редкоземельных элементов. В качестве источника накачки используются лазерные диоды. Волоконный лазерный станок способен выполнить задачи, с которыми не способно справиться менее сильное оборудование. Такое оборудование идеально подходит для резки труднообрабатываемых материалов: титана и титановых сплавов, нержавеющей стали и т.п. Аппарат при высокой производительности отличается высокой экономичностью.

На качество лазерной резки металла оказывают влияние различные факторы:

- качество и эксплуатационное состояние используемого оборудования,

- мощность привода лазера и диаметр луча,

- выбранный режим (скорость резки),фокусировка луча,

- тип металла и его толщина,

- чистота поверхности материала общее состояние заготовки

Для качественной лазерной резки используют современные высокоточные станки, оснащенные координатными столами. Для достижения безупречного результата требуется предварительная очистка металла от ржавчины и грязи.

С целью нейтрализации возможных деформаций в процессе резки и устранения внутреннего напряжения листовой металл проходит предварительную подготовку — обрабатывается с помощью высокоточных правильных машин. Правка позволяет стабилизировать физико-механические свойства металла в поперечном сечении, что гарантирует высокое качество конечного изделия и идеальную геометрию. Важно также точно определить химический состав сплава, чтобы подобрать оптимальный режим обработки лазером. Дефекты при лазерной резки чаще всего возникают из-за неправильно подобранного режима обработки.